Jet Mill 종류 중 유동층형 Jet Mill 이 있으며, 분쇄와 분급을 동시에 진행할 수 있는 설비입니다

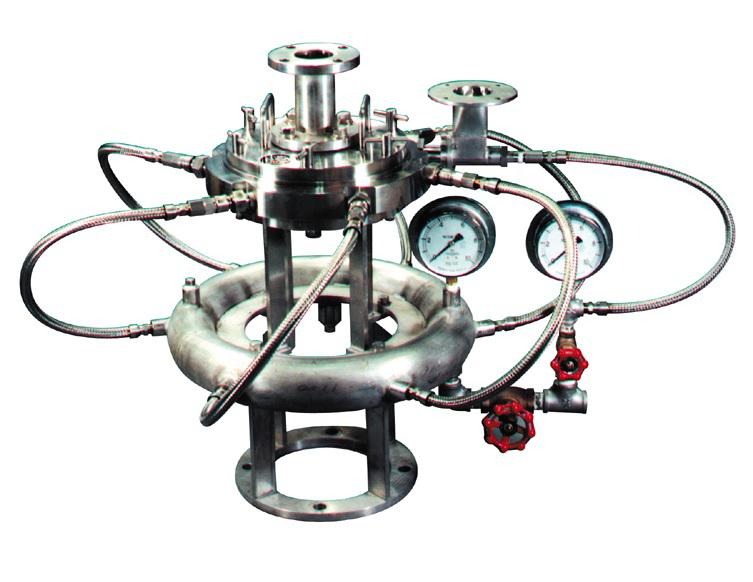

하단부에 분쇄 노즐이 있고, 상부에는 분급 로터(Rotor)가 달려 있어 내부에서 일정 크기만큼 분쇄된 입자를 분급로터(Rotor)를 이용하여 큰 입자(d max)를 제어할 수 있게 합니다.

일반 수평형 Jet Mill이나 , 종형 타입의 Jet Mill에 비해 분급로터를 가지고 있어 큰 입자를 제어해야 되는 필요성이 있을 경우 유동층형 제트밀(Counter Jet Mill)을 사용합니다.

하단부의 분쇄 노즐(Grinding Nozzle) 개수와 상부의 분급로터(Rotor) 개수에 따라 생산량(Capacity)이 결정됩니다.

입자의 분포도를 좁게(Sharp)하여 일정 크기의 입자 제어를 원할 때 주로 활용되며, 분쇄하려고 하는 원료의 물성에 따라서는 분쇄성이 일반적인 수평형 타입의 제트밀에 비하여 떨어질 수도 있습니다.

고압의 분쇄 압력만으로 분쇄를 진행하는 것이 아니라, 분쇄압력의 풍량과 분급로터(Rotor) 회전수(R.P.M)의 균형이 맞아야만 분쇄가 원활하게 이루어 지므로 조건 설정의 변수가 일반적인 수평 타입의 Jet Mill보다는 많습니다.

그런 단점에도 불구하고 사용하는 이유는, 부착성이 있는 원료, 마모가 심한 원료, 큰입자가 제품에 영향을 미치는 소재 등에 대해서는 유동층 분쇄기가 그런 단점들을 상쇄해 줄 수 있는 분쇄기입니다.

미립자를 만드는 원리에 대해서는 수평형 제트밀과는 차이가 있습니다.

일반적으로 고압의 분쇄 압력과 소량의 원료 공급으로 미립자로 분쇄 진행하는 원리와는 다르게 유동층 제트밀은 내부 압력이 높을 경우 분급로터에서 충분한 분급이 되지 않은 상태에서 분쇄품이 배출될 수도 있으며, 내부의 원료 공급량이 적을 경우 충분 한 분쇄 과정을 거치지 못하고 분급로터로 빠져나갈 수 있어 유동층형 제트밀 운용 시 초기 조건 설정이 일반적인 수평형 제트밀에 비하여 다소 까다로울 수 있습니다.

주로 유동층 제트밀로 분쇄 진행하는 경우는 아래 소재를 가공 시 많이 사용합니다.

①불순물 혼입을 극단적으로 차단해야 되는 소재 : 파인 세라믹스, 형광도료, 실리카, 전기차용 배터리 소재 등의 가공물

②마모성이 높은 원료 : 텅스텐카바이드, 알루미나, 산화세륨 등

③부착성이 높은 원료 : 의약품 소재, 농약 원체 등의 가공.

'분쇄이야기' 카테고리의 다른 글

| 핀밀(Pin Mill) 분쇄기 (0) | 2020.11.20 |

|---|---|

| 죠 크러셔(Jaw Crusher) (0) | 2020.11.16 |

| 저온 분쇄와 상온 분쇄에 대한 소개 (2) | 2020.11.13 |

| Air Jet Mill (0) | 2020.11.10 |

| 분쇄란? (0) | 2020.11.09 |